大谷産業(株)本社工場の特徴は、お客さまのオーダーに応じた受注生産体制を標準化していることです。

必要なとき、必要なものを、必要な数だけつくる邸別生産でありながら、

大量生産・大量在庫される製品に比べて遜色のない納期を実現する生産のしくみを確立しています。

こうした体制によりムダを徹底的になくし、価格を抑えることと、高品質を確保することを両立しています。

当社のシステム収納「生活収納家具」の邸別生産システムをご覧いただくまえに、

本社工場を動かす3 人の若きリーダーのインタビュー記事をご紹介します。

必要なとき、必要なものを、必要な数だけつくる邸別生産でありながら、

大量生産・大量在庫される製品に比べて遜色のない納期を実現する生産のしくみを確立しています。

こうした体制によりムダを徹底的になくし、価格を抑えることと、高品質を確保することを両立しています。

当社のシステム収納「生活収納家具」の邸別生産システムをご覧いただくまえに、

本社工場を動かす3 人の若きリーダーのインタビュー記事をご紹介します。

●藤田宗幹(本社工場マネージャー)

大谷産業(株)の直営店「ギャラリー収納」と工場の間に立ち、

お客さま本位の製品づくりを総合的にとらえ、

製品の品質と工場のあり方にについて日々改善に取り組む。

●稲嶺博文(生産管理・設備リーダー)

実際の製造現場のリーダーとして、個人の技能向上、チームの作業品質の向上、

製造ラインの改善、改良に取り組む。

●西川絢子(工場フロントリーダー)

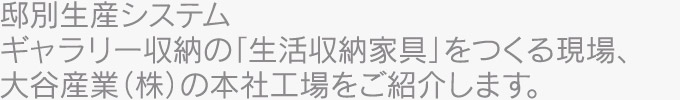

お客さまからの注文に応じ、プラン図のデータを生産工程における作業指示書に解析・変換。

まったくことなる家具プランを邸別に生産するスケジュールの管理を担う。

大谷産業(株)の直営店「ギャラリー収納」と工場の間に立ち、

お客さま本位の製品づくりを総合的にとらえ、

製品の品質と工場のあり方にについて日々改善に取り組む。

●稲嶺博文(生産管理・設備リーダー)

実際の製造現場のリーダーとして、個人の技能向上、チームの作業品質の向上、

製造ラインの改善、改良に取り組む。

●西川絢子(工場フロントリーダー)

お客さまからの注文に応じ、プラン図のデータを生産工程における作業指示書に解析・変換。

まったくことなる家具プランを邸別に生産するスケジュールの管理を担う。

▲TOPに戻る

“つくることの職人”と“考えることの職人”

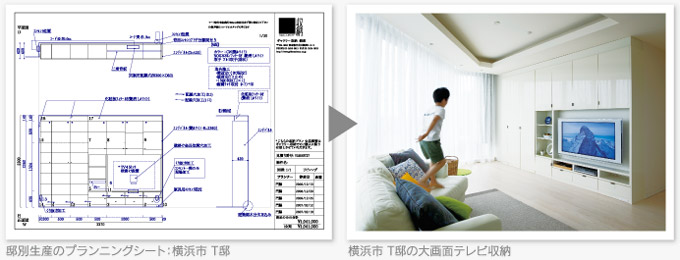

藤田●生活収納家具は、「造作家具の仕上がりを置き家具の価格で実現」するために、9,000アイテム以上のボックスを多様に組み合わせて、一邸一邸独自のプランを可能とするシステム収納です。9,000種類のアイテムには、24種類のカラー、デザインがありますから、製品種類は10万点を超えます。つまりその数だけ品番があり、工場では品番からアイテムの形を思い浮かべながら、そのアイテムを構成する何十万というパーツを加工し、組み立てています。

稲嶺●工場のスタッフはこの品番が頭に入っています。新人が来ると、まず品番を覚えることが仕事になります。もちろん丸暗記ということではなく、品番の成り立ちを理解すれば、暗号を解くようにそれがどういうパーツか分かるようになります。以前に、「生活収納家具」のシステム性能を高めるために、製品のアイテム点数を格段に増やしたときがあり、そのときはさすがに全員がとまどいましたね。工場内で“品番テスト”を行ったりして理解を徹底しました。

品番を覚えることは目的ではありませんが、品番を覚えることは基本なのです。当社の製作は、邸別の注文ごとに製作伝票が作成され、邸別に製作作業が行われます。板材を長さ方向に切断する、幅方向に切断する、木口に穴をあける、面に穴をあけるなど、作業は分業になりますが、ひとつのパートでも、さまざまなサイズのパーツを組み合わせて収納家具ができるわけですから、同じものをつくり続けるのでなく、一つひとつサイズがちがったり、穴の位置がちがったりします。 邸別生産というのは、とにかく同じものを続けてつくるということはありません。このような作業をスムーズに行うには、作業伝票に並ぶ品番を見て、それがどんなアイテムなのか形を思い浮かべながら、即時に作業の段取りを考えて、一つひとつのパーツを次々に加工する。そんな技能が必要になります。

藤田●多品種小ロット生産という言い方がありますが、当社の生産は多品種一品生産です。そこで要求される技術やノウハウというのは、通常の機械工業の製品づくりとは違いますね。

稲嶺●巧い早い確かなことはもちろん大事なことですが、それはできて当たり前のことです。うちの工場が特殊なのは、続けて同じものはつくらないことで、手を動かす技術に加え、つくり方を考える技術も要る。“つくることの職人”、“考えることの職人”、全員がこの二役を担います。

藤田●そういう個人の技能に加え、工程と工程の連携や工場全体の製作状況にも目を向けるチームの技能も求められますね。人数を増やせば良いということではないし。

西川●現場スタッフは当然のようにやっていますけど、一人で3台4台の機械を同時に操作していますよね。100の工程に100人で取り組むのでなく、15人前後で100の工程を動かしている。かなり特殊な技能ですね。一つひとつ技能を習得して専門性を高め、その専門の数を増やしていく。最終的にはすべての工程において専門技能を身につける。単能工から多能工へ。

そういうスタッフがチームを組むことで、邸別の製品が次々に早く確かにつくることができ、お客さまに満足していただける品質と価格を追求しているということですね。 |

|

▲TOPに戻る

“丁寧さ”と“品質”の素

稲嶺●いま製作現場では「丁寧さ」と「品質」の二つをテーマにしていますが、物づくりの基本中の基本ともいえるこのことを具現化するために心がけているのは、目の前のパーツづくりに腐心するだけでなく、完成品、設置された様子をイメージしながらつくろうということです。

藤田●それは、お客さまのための品質、価格、納期、より自由度の高い収納プランを実現する、そういったことのためのものですね。

丁寧には2種類あって、工作や加工の丁寧さもあれば、どういうつくり方をしたらより良いものができるかという、考え方やチーム作業の丁寧さということも必要で、それが邸別生産の鍵になります。

稲嶺●それを、実際の現場でどうするかは一朝一夕ではならず、理屈をかき集めてあれもこれもルールにして、つぎつぎ詰め込むようにして現場を縛ればいいわけではありません。

いま取り組んでいる具体的な方策はミーティングです。ミーティングを頻繁に行い、毎日のスケジュール確認を全員で行い、自分が担当しないパートの状況や受注状況を把握する。クレームや不良品が発生したときは、原因を把握し、問題点を工場全体の問題として共有し、解決策を全員で考える、そういう工場の体質づくりに取り組んでいます。

西川●私が担当している仕事は、ギャラリー収納と本社工場の連携口にあって、ギャラリー収納から日々送られてくるプランデータを一邸ずつ製作指示書に変換することです。私自身は実際にはお客さまに会わないし、お住まいも見ているわけではないのですが、収納の完成形を想像して、お客さまや住まいのようすを想像するようになります。どんな人がどんなふうに使ってくださるんだろうと。最近は買い足しされる方がとても増えて、あ、またこのお客さまがお求めくださったんだと気づくことがしばしばあります。なんだかお客さまが見えるように思えてきます。

稲嶺●現場のスタッフもそういうところがあって、板加工をしていても完成形を想像して、この収納には何を入れるんだろうと想像することがあると言います。

藤田●それ、すごく大事にしたいことです。つくるためにつくるんじゃなくて、使っていただくためにつくるという気持ちや考え方が、品質や満足いただける価格づくりの素になるのですから。

藤田●最近皆で言っているのは、自分の家で使いたくなる物づくりをしようということで、それを工場の作業環境に反映させていこうとしています。たとえば、作業の途中で材料を置く場所が床か作業台の上かというと、自分で使う物なら床に直置きはしたくないだろうと。掃除が行き届いていてそういう環境で物がつくられている。そういうところからも、新たな品質改善のヒントが見つかるのではないかと思っています。

|

|

▲TOPに戻る

新ソフト導入で人間力もバージョンアップ

藤田●ギャラリー収納でお客さまとの打ち合わせで使っているプランニングソフトは、何万点ものパーツを組み合わせて、打ち合わせをしながらその場でプランを描き、見積りを計算するソフトで、じつは同じデータが工場の製作指示書にまで一貫してつながっています。当社がオリジナルで開発したもので、開発当初はソフトのチカラに人間がついていくことに懸命のときもありましたが、さすがに開発して10年経つと、頭の固いソフトということになってきて、人間の能力、対応力でソフトのチカラ不足を補うようになっていました。

それが今回、このソフトを抜本的にバージョンアップして、お客さまにとってもスタッフにとっても、より便利で使いやすいものとして一新しました。この新ソフト開発には、西川が工場側の視点で参画しました。

西川●私がやっていることは、ショップと工場の橋渡しのパートで、収納プランを解析してパーツ加工のプランに変更することです。

稲嶺●西川が、当工場の運転を仕切っているようなものですよね。

西川●それが、ときにはスムーズに流れないことがあります。特注加工や繁忙期の納期についてです。こういう加工ができるか、いつまでに納品してほしい。そういうことに対して、規格外だったりルールからはずれていたり、キャパシティーを超えているからと、「できない」とはすぐには答えられないんです。「できない」と答えたくないというのかな。お客さまの顔が見えるからでしょうか。だから、できないことになっていることでも、藤田や稲嶺に相談して、検討して対応を答えています。

稲嶺●そこが難しいところですね。納期にしても特注加工にしても、ほかの段取りやコストを無視すれば大概のことはなんとかできることですから。だだ、例外や特例を許すとルールがルールでなくなっていき、あるお客さまには対応できて、ほかのときはできないということになりますから。難しいですね、心苦しいところです。

藤田●結局、より多くのお客さまに満足していただこうとすれば、工場全体の能力をを底上げしていくことですよね。今回の新ソフトにしても、いままで通りにやろうとすれば、だれかがやっていたことをソフトが代わってくれるわけで、人がラクをできることになります。でも、だれかがラクになることはなく、ラクになった分は、今までできなかったことを人の手や知恵を働かせていくわけですから。それで、より品質の良いものを、低コストで、短納期で、をめざしていきます。

西川●さっき、工場の作業環境の話がありましたが、工場内の美化、整理整頓がスタッフに浸透して、ゴミがますます減って作業場やストックヤードがすっきりしましたね。

稲嶺●嫌々やらされるのでなく、一人ひとりが自分から進んできれいな仕事場にしようとなると、工場の品質、製品の品質が必ず上がると思います。すごく身近で初歩的なことですが、大事ですね。

藤田●いままで拒んできたわけではありませんが、こんど工場見学をしたいというお客さまがいらしたら、積極的に承ろうと考えています。工場見学ができきるホームページにしようとしたのも、「生活収納家具」をつくる現場をお客さまに見ていただきたいと考えたからです。

製品カタログや組みあがった収納からはご覧になれないことが、製作現場を見ていただくことでお分かりいただけることもあると思います。工場をご覧になりたいというお客さまがいらしたら、どうぞお越しください。和歌山市の郊外まではちょっと行けないというお客さまは、このウェブサイトで私たちの工場をご覧ください。 |

|